Economie d’énergie

Pourquoi récupérer les calories?

Ou plutôt : Pourquoi ne pas récupérer les calories?

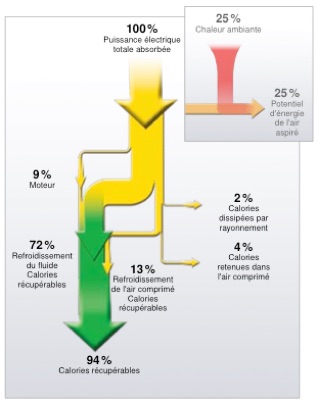

Chaque compresseur à vis transforme la totalité (100%) de l‘énergie électrique consommée en énergie calorifique.

Env. 4% de cette énergie est retenue dans l‘air comprimé et 2% dissipée par rayonnement.

Cela signifie que 94% de l‘énergie nécessaire à la production d‘air comprimé peut être recyclée – un capital non négligeable, face à l‘évolution du prix de l‘énergie, qui peut rapporter de gros intérêts avec l‘aide des installations de récupération de calories.

%

d'énergie utilisée réutilisable

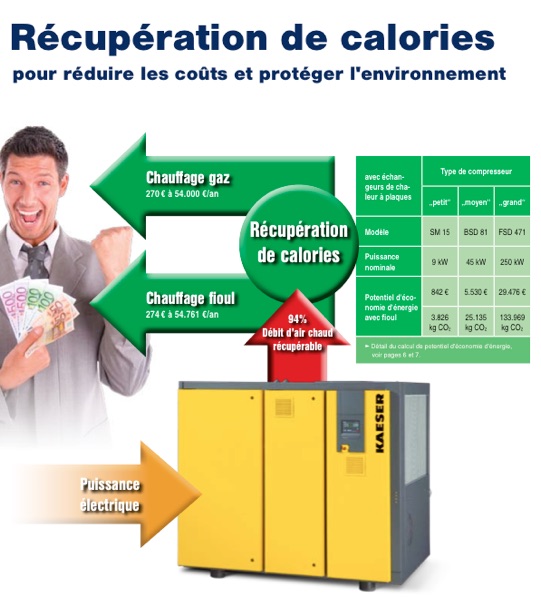

Réduire les coûts et préserver l‘environnement par la récupération de calories.

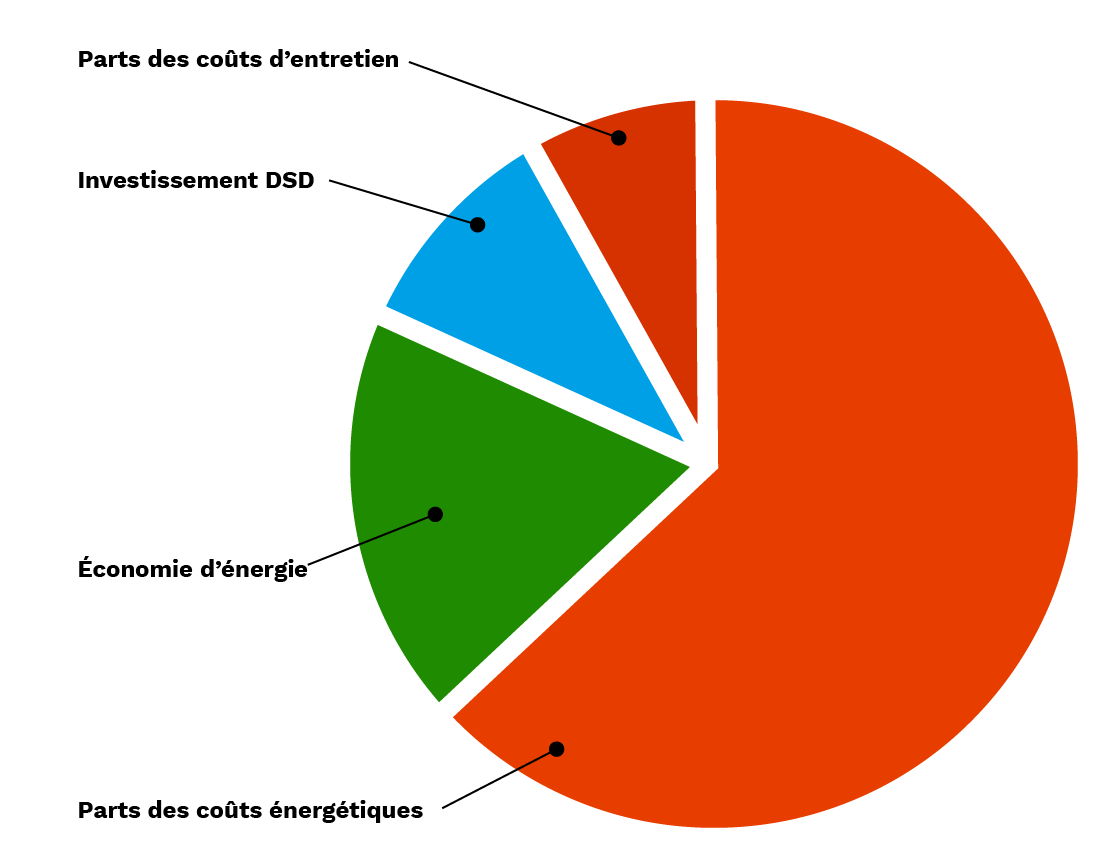

Un regard sur le total des coûts (de cycle de vie) d‘une station d‘air comprimé le confirme : Les coûts énergétiques représentent la plus grande part du coût total. Même sur les systèmes optimisés, leur taux atteint encore au moins 70%. Une grande partie de ces coûts peuvent être économisés par un recyclage de la chaleur produite par les compresseurs au moyen de systèmes de récupération de calories, ce qui permet de réduire les coûts d‘exploitation de plusieurs milliers d‘Euros et les émissions de CO2 de plusieurs milliers de tonnes par an.

Diagramme de répartition :

La puissance électrique absorbée par un compresseur est transformée à 100% en énergie calorifique.

Le diagramme ci-contre est une représentation de la répartition de cette énergie dans le système de com- pression – et des taux récupérables :

Seuls 4% sont retenus dans l‘air comprimé et 2% dissipés par rayonnement; les 94% restants sont recyclabes. D‘où vient l‘énergie récupérable de l‘air comprimé ?

La réponse est simple et peut surprendre : Pendant la compression et la transformation de l‘énergie électrique en énergie calorifique, le compresseur charge l‘air qu‘il aspire d‘un potentiel d‘énergie. Celui-ci correspond à env. 25% de la puissance électrique consommée par le compresseur. Il n‘est utilisable que lorsque l‘air comprimé en se détendant à la consommation soustrait l‘énergie calorifique de son environnement. Le taux d‘énergie utilisable varie en fonction des per- tes d‘air comprimé et des fuites dans le circuit.

Echangeurs de chaleur

Les échangeurs de chaleur PTG et SWT utilisent l’énergie calorifique des compresseurs et permettent de chauffer l’eau de chauffage ou à usage industriel jusqu’à 70°C ou même 90°C si nécessaire.

Les échangeurs de chaleur à plaques PTG sont utilisés pour la production traditionnelle d’eau chaude à usage sanitaire ou industriel. Les échangeurs de sécurité sont adaptés pour les cas d’utilisation où aucun autre circuit d’eau n’est prévu et lorsque l’eau à chauffer doit satisfaire aux plus hautes exigences de pureté.

Echangeur de chaleur à plaques PTG

Une solution économique pour réutiliser la chaleur dissipée par les compresseurs à vis.

Domaines d’utilisation :

- Alimentation des systèmes de chauffage central

- Usages sanitaires

- Galvanoplastie

- Apport calorifique dans les processus industriels

- Recycler l’énergie calorifique dans les systèmes de chauffage

Echangeur de sécurité SWT

Les échangeurs de sécurité excluent tout risque de mélange de fluide de refroidissement avec l’eau.

Domaines d’utilisation

- Industrie alimentaire

- Chauffage d’eau potable

- Industrie chimique et pharmaceutique

- Cantines et cuisines